Технологические параметры газовой цементации

Главный фактор температурного режима цементации — рабочая температура процесса. На заводах эту температуру устанавливают в интервале 900 - 1000°С. При цементации с помощью нагрева т. в. ч. эта температура достигает 1100°С. Условно принято считать цементацию в интервале температур 900 - 950°С обычной, а в интервале 970 - 1100°С — высокотемпературной.

С повышением температуры скорость цементации резко увеличивается. Поэтому ученые и производственники изыскивают возможности повышения температуры процесса. При этом возникают следующие трудности: ухудшение механических свойств металла вследствие роста зерна при высокой температуре и снижение стойкости оборудования и приспособлений. Кроме этого, возможны и другие затруднения, например увеличение деформации деталей под действием высокой температуры.

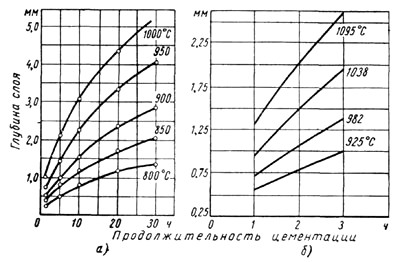

На рисунке показано влияние температуры на глубину цементованного слоя при различной продолжительности процесса. При цементации на глубину слоя 0,5 - 3 мм повышение температуры от 900 до 1000°С в 2 с лишним раза ускоряет процесс.

На рисунке показано влияние температуры на глубину цементованного слоя при различной продолжительности процесса. При цементации на глубину слоя 0,5 - 3 мм повышение температуры от 900 до 1000°С в 2 с лишним раза ускоряет процесс.

Повышение температуры цементации вызывает увеличение предела растворимости углерода в аустените. Как показывает опыт, это не приводит к пересыщению цементованного слоя углеродом, так как с повышением температуры скорость диффузии растет быстрее, чем скорость поверхностной адсорбции углерода.

В результате, в цементованном слое после высокотемпературной цементации будет более благоприятное распределение углерода: умеренная концентрация его у поверхности и более плавный переход от поверхности к сердцевине.

Прежде считалось нецелесообразным повышение температуры цементации из-за роста зерна стали и снижения в связи с этим механических свойств. При современном техническом уровне производства сталей это представление устарело. Нашей промышленностью освоен выпуск новых марок легированных сталей, обладающих устойчивостью против роста зерна аустенита.

В основном это стали, в которых имеются элементы, дающие труднорастворимые карбиды (титан, ванадий, цирконий, вольфрам, молибден). Особо сильное влияние оказывает алюминий, который сейчас широко применяют для регулирования величины зерна аустенита в стали.

Задерживающее влияние легирующих элементов на рост зерна проявляется лишь только до определенной температуры (табл. 1).

В углеродистых сталях рост зерна аустенита начинается непосредственно после его образования. Поэтому укрупнение зерна наблюдается не только после высокотемпературной, но и после обычной цементации. Однако нельзя безоговорочно рекомендовать высокотемпературную цементацию для углеродистых сталей, так как последствия перегрева могут в них проявиться в более сложных условиях нагружения при эксплуатации (особенно при низкой температуре) или даже при более жестких методах испытаний, например при испытании на разрыв надрезанных образцов или определении ударной вязкости при низких температурах.

Из легированных сталей наименее склонными к росту зерна и потому наиболее пригодными для высокотемпературной цементации являются марки 18ХГТ, 30ХГТ, 15ХГНТА, 12ХН3А и др. На ряде заводов детали, изготовленные из этих марок сталей, цементируют при температуре 1000°С и выше.

Температуры, при которых происходит рост зерна цементируемых сталей

|

Марка стали

|

Температура, °С

| |

|

начала роста зерна

|

интенсивного роста зерна

| |

|

20

12Х2Н4А

18ХГТ

30ХГТ |

900

950

1000

1000 |

950 - 1000

1000 - 1050

1050 - 1100

1050 - 1100

|

При высокотемпературной цементации наследственно мелкозернистых сталей несколько увеличиваются размеры зерна. Однако в результате последующей правильно проведенной термической обработки в этих сталях не наблюдается ухудшения механических свойств по сравнению с цементацией при обычной температуре. Например, при высокотемпературной цементации стали типа 18ХГТ перед закалкой производят равномерное по всему объему детали подстуживание до температуры 820 - 850°С. Детали из стали 12ХН3А после высокотемпературной цементации нужно подвергать закалке с повторного нагрева; в противном случае не будет обеспечена необходимая мелкозернистость.

Высокотемпературная цементация может вызвать повышенное коробление деталей, так как:

- с повышением температуры уменьшается сопротивление металла деформации и коробление может происходить под действием собственного веса или веса других деталей, при этом большое значение имеет система укладки или подвески деталей в печи;

- при нагреве и охлаждении с более высоких температур в деталях возникают большие внутренние напряжения, что вызывает большие деформации;

Повторные нагревы также увеличивают коробление. С этой точки зрения закалку деталей лучше производить с цементационного нагрева с предварительным подстуживанием. Снижение интенсивности охлаждения в закалочной жидкости также способствует уменьшению коробления. В этом отношении может быть полезна закалка в горячее масло.

При цементации крупных деталей повышенное коробление вызывается неравномерностью распределения температуры в печи при нагреве садки. Например, в шахтных печах различие температуры в центре и у стенок достигает 50 - 100°С. При высокотемпературной цементации неравномерность нагрева еще больше. Для уменьшения коробления деталей рекомендуется делать ступенчатый нагрев: загрузка деталей при температуре 750 - 850°С, выдержка для равномерного прогрева всей садки, повышение температуры до рабочего интервала.

К сожалению, положительный опыт высокотемпературной цементации не получил еще достаточного распространения.

Продолжительность цементации. Общая продолжительность цементации слагается из суммы времени, необходимого для прогрева деталей до рабочей температуры процесса, времени выдержки при этой температуре для получения цементованного слоя заданной глубины и времени подстуживания, если оно производится в печи или в колодцах.

Продолжительность периода прогрева в шахтных печах зависит от веса садки, температуры печи в момент загрузки, тепловой мощности печи и рабочей температуры процесса. Если рабочая температура находится в пределах 930 - 960°С и загрузка деталей производится непосредственно после выгрузки предыдущей садки, то продолжительность периода нагрева ориентировочно может быть определена в зависимости от типоразмера печи: Ц60 — до 1 ч; Ц90 — 1,5 - 2,0 ч; Ц75 — 1,0 - 1,5 ч; Ц105 — 2 - 4 ч.

Продолжительность периода выдержки для получения цементованного слоя заданной глубины зависит главным образом от температуры и требуемой глубины слоя, при этом имеют значение также активность карбюризатора и химический состав цементуемой стали.

Скорость цементации не остается постоянной даже при одной и той же температуре. Как известно, по мере увеличения глубины слоя она уменьшается. Если принять в определенных интервалах глубины слоя эту скорость постоянной, что практически вполне допустимо, то для данной температуры процесса продолжительность его можно приближенно определить, разделив заданную величину слоя на среднюю скорость цементации. В табл. 2 приведены средние значения скорости газовой цементации в зависимости от температуры для различных интервалов глубины слоя.

Средние значения скорости газовой цементации при различных температурах процесса

|

Глубина слоя, мм

|

Скорость при различных температурах, мм/ч

| ||||

|

900°С

|

925°С

|

950°С

|

975°С

|

1000°С

| |

|

До 0,5

0,5—1,0 1,0—1,5 1,5—2,0 2,0—2,5 |

0,45

0,30 0,20

0,15 0,12

|

0,55

0,40 0,30

0,20 0,15

|

0,75

0,55 0,40

0,25 0,20

|

-

0,75 0,55 0,35 0,25 |

-

0,95 0,75 0,55 0,40 |

Как видно из таблицы, при цементации на глубину 0,5 - 2,5 мм повышение температуры процесса с 900 до 1000°С в среднем увеличивает скорость цементации в 2,5 - 3,5 раза. Однако с учетом времени, необходимого для прогрева деталей, общая продолжительность цементации сокращается только в 1,5 - 2 раза. Объясняется это тем, что с повышением температуры процесса скорость нагрева увеличивается не так резко, как скорость диффузии, а продолжительность нагрева составляет 30 - 40% общего времени цементации.

Если после высокотемпературной цементации необходимо вести подстуживание деталей вместе с печью, то эффект увеличения производительности будет еще меньше. Но даже в худшем случае повышение температуры цементации с 900 - 920 до 980 - 1000°С дает увеличение производительности на 30 - 50%.

При цементации в печах непрерывного действия целесообразно при расчетах продолжительности процесса исходить из средней скорости цементации за весь период цикла, включая время нагрева деталей до рабочей температуры. В этом случае среднюю скорость цементации при температуре 930 - 950°С можно принять в пределах 0,10 - 0,12 мм/ч.

При цементации на малую глубину в методических печах скорость цементации может оказаться пониженной, так как в этом случае требуется более частое толкание поддонов; каждый раз при открывании затворов в печь будет подсасываться воздух, и неизбежно часть времени будет тратиться на восстановление цементующей активности среды печи.

Приведенные цифровые данные о скорости цементации являются усредненными и могут служить лишь как ориентировочные при разработке технологического процесса газовой цементации.

Режим охлаждения. Режим охлаждения деталей после цементации во многом определяет свойства цементованного слоя. Скорость охлаждения должна быть выбрана так, чтобы обеспечить минимальное коробление деталей, отсутствие трещин, карбидной сетки и, в случае необходимости - возможность механической обработки. Практически после газовой цементации охлаждение деталей может осуществляться в колодцах, на воздухе и в закалочных средах (при непосредственной закалке).

Охлаждение в колодце позволяет уменьшить деформацию деталей и снизить окалинообразование в случае создания в нем нейтральной среды. Однако такое замедленное охлаждение непригодно в тех случаях, когда в цементованном слое возникает карбидная сетка. Как показывают исследования и заводский опыт, охлаждение на воздухе является действенным средством предупреждения возникновения карбидной сетки.

При охлаждении деталей после цементации на них может образоваться значительный слой окалины. Интенсивность окалинообразования зависит от способа охлаждения деталей, а в случае применения шахтных печей и от вида используемых приспособлений. Особенно сильное окалинообразавание происходит в период, когда детали лежат в открытой печи при высокой температуре. Если цементация производится в корзинах, то при последовательной их выгрузке наибольшее количество окалины возникнет на деталях в нижней корзине, поскольку она дольше других находится в открытой печи.

При цементации легированных сталей от режима охлаждения зависит склонность к образованию трещин. Трещины всех видов при химико-термической обработке возникают вследствие внутренних напряжений. Эти напряжения вызываются неоднородностью структуры различных зон цементованного слоя, что присуще самой его природе. В легированных сталях в результате охлаждения после цементации в слое могут образоваться зоны со структурой мартенсита, троостита и остаточного аустенита, имеющие разные удельные объемы, что вызывает появление внутренних напряжений.

Сущность всех рекомендаций по предотвращению трещин, связанных со структурными превращениями в цементованном слое, заключается в том, чтобы избежать появления в нем полосчатой структуры, состоящей из зон с различными удельными объемами.

Для каждой марки стали существует своя «опасная» скорость охлаждения, способствующая образованию наиболее неоднородной структуры, которая может быть причиной возникновения трещин. Для предотвращения трещин охлаждение нужно ускорить или замедлить в зависимости от марки стали, типа деталей и других условий.

Цементация с непосредственной закалкой имеет ряд преимуществ: уменьшается, а в ряде случаев полностью устраняется образование окалины и обезуглероживание, повышается производительность и снижаются затраты на обработку, появляется возможность совмещения всего цикла обработки в одном агрегате с полной механизацией и автоматизацией всех операций. Недостатками такого процесса являются повышенная деформация деталей и увеличение количества остаточного аустенита в стали. Частично эти недостатки устраняются подстуживанием деталей перед закалкой. В зависимости от марки стали температура подстуживания может быть в пределах 780 - 840°С. Хорошие результаты дает цементация с непосредственной закалкой деталей, изготовленных из наследственно-мелкозернистых сталей 18ХГТ, 30ХГТ и др.

Следует иметь в виду, что подстуживание перед закалкой на воздухе или в печи без защитной среды вызывает поверхностное обезуглероживание, вследствие чего снижается прочность деталей на 20 - 30%.

Охлаждение деталей после цементации на воздухе еще в большей мере вызывает обезуглероживание поверхности со всеми отрицательными последствиями. В связи с этим заслуживает внимания режим цементации в шахтных печах, при котором подача карбюризатора в конце процесса за 2 ч до выгрузки деталей увеличивается. Это в некоторой мере, компенсирует обезуглероживание, которое получается при последующем охлаждении деталей на воздухе.

Хромоникелевые стали 12ХН3А, 20ХН3А и 20Х2Н4А нельзя подвергать непосредственной закалке после цементации, так как это приводит к образованию большого количества остаточного аустенита в цементованном слое, что ухудшает его свойства. Например, в стали 20ХНЗА после цементации с непосредственной закалкой содержание остаточного аустенита в цементованном слое может достигать 80% при твердости HRC 30. Для уменьшения количества остаточного аустенита перед закалкой производят высокий отпуск при температуре 650°С; это способствует переходу хрома из твердого раствора в карбиды. Обогащенные хромом карбиды при нагреве под закалку растворяются менее полно, что приводит к уменьшению содержания хрома и углерода в аустените. В результате этого устойчивость аустенита уменьшается и после закалки содержание остаточного аустенита в цементованном слое снижается.

Для уменьшения коробления деталей при закалке с цементационного нагрева в практике отечественных и зарубежных заводов стали применять цементацию с непосредственной закалкой в горячем масле. Детали охлаждаются в масле до температуры 150 - 200°С, а последующее охлаждение до обычной температуры происходит на воздухе или в баке с холодным маслом. Такой способ обработки позволяет в ряде случаев отказаться от закалки под прессом.

Охлаждение в горячем масле способствует снижению деформации не только при непосредственной закалке, но также и при закалке с повторного нагрева. Например, для сталей 18Х2Н4ВА и 20Х2Н4А можно рекомендовать после цементации ступенчатую закалку с температуры 800°С в горячем масле при температуре 160 - 180°C с последующим охлаждением на воздухе или в холодном масле. Нормализация этих сталей после цементации, наоборот, повышает опасность деформации.