Термическая и химико-термическая обработка в кипящем слое

1. Нагрев и насыщение в кипящем слое

Для единичного и мелкосерийного производства Потребителю на основе прямоточного метода подачи газовой среды предлагается вариант термической и химико-термической обработки деталей и инструмента в кипящем слое. Для проведения процесса используется то же оборудование, что и для обработки в газовой среде, в качестве носителя кипящего слоя может использоваться любой мелкодисперсный материал: например, электрокорунд.

Кипящий слой представляет собой гетерогенную систему, состоящую из слоя мелких частиц (0,6 –1,5 мм) огнеупорного материала (электрокорунда, сфкерокорунда и т.п.) и потока газо-воздушной смеси, проходящего сквозь слой частиц и создающего интенсивное их перемешивание, напоминающее «вязкую кипящую жидкость». Детали без затруднений погружаются в псевдоожиженный слой, работающий в интервале от 150оС до 1200оС. При соответствующих температурах и газовых составляющих кипящий или псевдоожиженный слой имитирует теплопроводные, изотермические и диффузионные свойства жидких сред, создавая в установках шахтного типа условия для получения равномерного прогрева и насыщения обрабатываемых изделий (цементации и нитроцементации).

Основной особенностью кипящего слоя является его большая теплоемкость и теплопроводность. Интенсивная циркуляция частиц, объемная теплоемкость которых примерно на три порядка превышает объемную теплоемкость газов, приводит к получению в печах одинаковой во всех точках слоя температуры с точностью до нескольких градусов (от ±2 до ±5оС) от номинала. По интенсивности теплообмена и условиям работы печь с кипящим слоем аналогична ваннам с расплавами солей.

Существенным недостатком использования кипящего слоя в серийном производстве являются невысокие технико-экономические характеристики процесса. В первую очередь это связано с относительно небольшими по сравнению с газовыми процессами садками, дополнительными, существенными затратами на катализатор и носитель, повышенными (в 7-10 раз большими) расходами газов на псевдоожижение и бо'льшими затратами электроэнергии на обработку 1 кг садки.

Немаловажную проблему представляет также:

Тем не менее, кипящий слой имеет неоспоримые преимущества при замене соляных ванн при обработке небольших садок в единичном и мелкосерийном производстве.

2. Охлаждение в кипящем слое

Изотермичность по объему кипящего слоя, отсутствие вредных паров и газов, а также интенсивный теплообмен с погруженными изделиями позволяют использовать кипящий слой в качестве охлаждающей среды. Закалке в кипящем слое по сравнению с закалкой в масле отдается предпочтение вследствие отсутствия паровой пленки на поверхности деталей при закалке, а также старения в процессе работы; кроме того, кипящий слой пожаробезопасен, а равномерное охлаждение детали по всей поверхности уменьшает ее коробление.

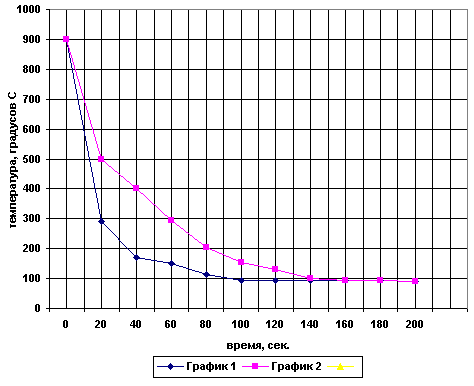

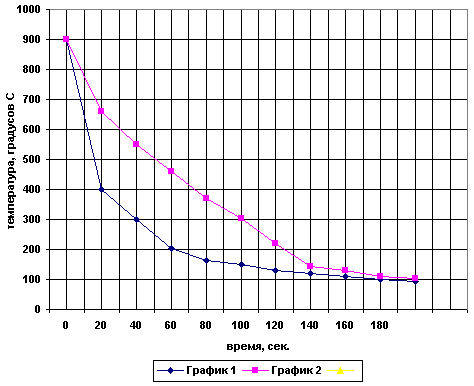

Оптимальным материалом для кипящего слоя является электрокорунд. Он обладает достаточно высокой твердостью и плотностью, что определяет продолжительный срок службы. По охлаждающей способности он занимает промежуточное положение между воздухом и маслом, поэтому вопрос замены масла на охлаждение в кипящем слое решается индивидуально, в зависимости от марки стали и размеров деталей Заказчика. Охлаждающая способность кипящего слоя по сравнению с маслом для образцов диаметром 20 мм и 40 мм показана на рисунках 1 и 2. Она может быть повышена за счет увлажнения материала слоя или предварительного охлаждения до минусовых температур подаваемого воздуха. Опытная проверка проводится на преддоговорной стадии в условиях ЗАО «МИУС».

Кипящий слой является идеальной средой охлаждения деталей из легированных инструментальных сталей, таких как 9ХС, ХВГ, Х6ВФ, Х12Ф1, Х12М, Р9, Р18 и т.п.

![]()

Рисунок 1. Скорость охлаждения поверхности образца диаметром 20 мм:

1 - в масле, 2 - в кипящем слое электрокорунда.

Рисунок 2. Скорость охлаждения поверхности образца диаметром 40 мм:

график 1 - в масле; график 2 - в кипящем слое электрокорунда.